QC perfil

Sistema de controlo de qualidade BMS

Controle de qualidade na fase de conceção

- Revisão do projeto:Durante a fase inicial de concepção do BMS, uma equipa interdisciplinar composta por engenheiros electrónicos, engenheiros de software,E especialistas em gestão térmica foram reunidos para conduzir uma revisão abrangente do projeto.A revisão centra-se em verificar se o projecto do circuito cumpre as exigências de precisão de monitorização da tensão e corrente do pacote de baterias.Ele também examina se o algoritmo de software pode estimar com precisão o estado da bateriaAlém disso, a revisão garante que a arquitetura global tenha em conta fatores cruciais como a dissipação de calor e a compatibilidade eletromagnética.No caso de um BMS de veículo elétrico, quando a precisão de monitorização da tensão for exigida dentro de ± 1%., O processo de revisão do projecto deve garantir que o projecto do circuito pode atingir esta norma.

- Formulação do plano de verificação do projecto:Com base nos cenários de aplicação específicos e nos requisitos funcionais do BMS, é formulado um plano meticuloso de verificação do projecto, que descreve os elementos de ensaio necessários,Incluindo ensaios funcionais (como funções de controlo de carga e descarga e funções de protecção), testes ambientais (avaliação do desempenho em várias condições como temperatura, umidade e vibração), e testes de fiabilidade (como testes de envelhecimento e testes de injecção de falha).Define claramente os métodos de ensaio, quantidades de amostras e critérios de aceitação para cada ensaio.

![]()

Controlo da qualidade das matérias-primas e componentes

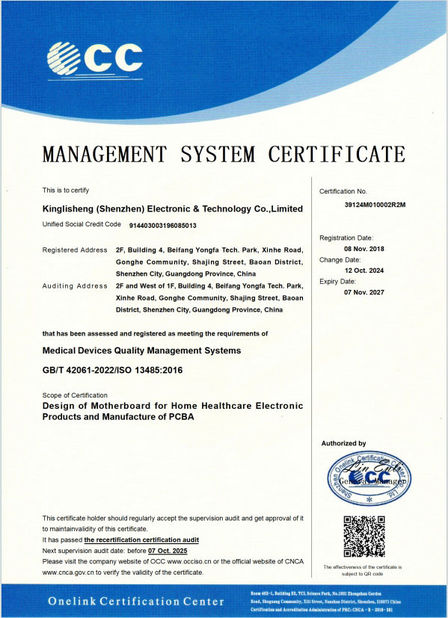

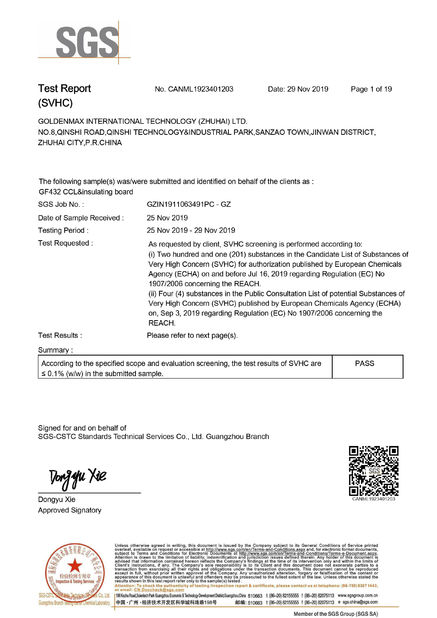

- Avaliação e selecção de fornecedores:É realizada uma avaliação rigorosa dos fornecedores de matérias-primas e componentes BMS, que inclui o exame da capacidade de produção, do sistema de garantia da qualidade, da qualidade dos produtos e dos serviços prestados.E registos de qualidade do produto anteriores de potenciais fornecedoresPara componentes-chave, tais como chips de microcontroladores e sensores de tensão de alta precisão,É dada preferência a fornecedores com uma excelente reputação na indústria e certificados de qualidade relevantes, como ISOEstes fornecedores são mais propensos a fornecer materiais de alta qualidade que cumprem os rigorosos requisitos do BMS.

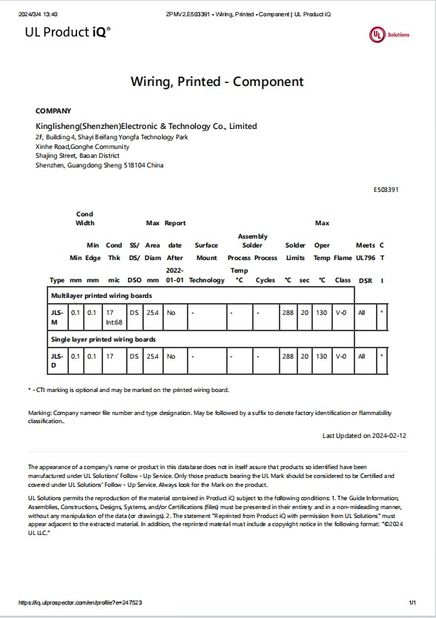

- Inspetora de chegada:Uma vez que as matérias-primas e componentes chegam, um rigoroso processo de inspecção de entrada é implementado.As inspecções visuais são realizadas nos componentes eletrónicos para verificar quaisquer sinais de danos ou deformações dos pinosTambém são realizados testes de desempenho elétrico, incluindo a medição de valores de resistência e capacitância e testes de função do chip.Verificam-se a precisão dimensional e a dureza dos materiais das peças estruturaisPor exemplo, no caso de componentes resistivos, um multiméter de alta precisão é utilizado para assegurar que o valor da resistência se enquadra no intervalo de erro admissível do valor nominal.

![]()

Controle de qualidade durante o processo de produção

- Normalização dos processos de produção:Documentos detalhados do processo de produção são desenvolvidos para o BMS. Estes documentos definem com precisão as etapas de operação, parâmetros do processo, e requisitos de qualidade para cada fase de produção.Tal como a colocação SMTPor exemplo, durante a colocação de SMT, o processo de soldagem pode ser feito através de um sistema de soldagem.A espessura de impressão da pasta de solda e o perfil da temperatura de solda de refluxo são especificados para garantir uma solda consistente e de alta qualidade.

- Inspecção na linha de produção:Os procedimentos de inspecção múltiplos são estabelecidos ao longo da linha de produção.A inspeção óptica automatizada (AOI) é realizada para confirmar que os componentes estão posicionados com precisão e para identificar quaisquer problemas como solda a frioApós a montagem, é efectuada uma inspecção funcional preliminar.Função de aquisição de tensão e de comunicação da bateriaIsto permite a detecção e o ajuste oportunos de quaisquer problemas que possam surgir durante a produção.

![]()

![]()

Controle de qualidade na fase de ensaio

- Especificações de ensaio funcional:Em conformidade com os requisitos de concepção, são desenvolvidas especificações de ensaio funcional abrangentes para o BMS, que abrangem uma ampla gama de ensaios para cada função do BMS.Isto inclui ensaios de precisão para a monitorização da tensão e da corrente em diferentes estados de carga e descarga da bateria., Teste de desencadeamento e recuperação para funções de protecção (como sobrecarga, sobre descarga, sobre temperatura e protecção contra curto-circuito),Ensaios da função de equilíbrio (para verificar o equilíbrio de potência entre cada bateria da bateria), e testes de função de comunicação (para assegurar uma comunicação normal com a bateria e com o equipamento externo de monitorização).A tensão de carregamento é gradualmente aumentada para verificar se o BMS aciona com precisão a proteção no limiar pré-definido.

- Especificações de ensaio ambiental e de fiabilidade:Para simular as condições ambientais adversas que o BMS pode encontrar durante a utilização real, são estabelecidas especificações específicas de ensaio ambiental e de fiabilidade.Os ensaios de ciclo de temperatura são realizados entre - 40 °C e 85 °C para avaliar a estabilidade de desempenho do BMS.Os testes de umidade são realizados para avaliar o desempenho de isolamento e a capacidade anti-corrosivo do BMS em ambientes de alta umidade.Os ensaios de vibração e de choque são realizados para simular as condições durante o transporte e o funcionamento do veículo.Testes de envelhecimento, envolvendo ciclos de carga e descarga a longo prazo,São utilizados para avaliar a duração e as alterações de desempenho do BMS.

![]()

![]()

Análise de dados de qualidade e melhoria contínua

- Recolha e análise de dados:São recolhidos dados de qualidade relacionados com o BMS, cobrindo os estágios de concepção, produção e ensaios. Estes dados incluem taxas de produtos não conformes, modos de falha e desvios nos resultados dos ensaios.Métodos de análise estatísticaPara a análise destes dados, são utilizados gráficos de controlo e gráficos de Pareto, que permitem identificar as principais causas e tendências dos problemas de qualidade.Se a análise dos dados revelar que um determinado tipo de sensor de tensão apresenta frequentemente problemas de desvio de medição, é conduzida uma investigação mais aprofundada para determinar se o problema está no próprio componente ou no processo de solda.

- Medidas de melhoria contínua:Com base nos resultados da análise dos dados de qualidade, são formuladas medidas de melhoria contínua.E os requisitos de melhoria são comunicados aos fornecedoresSimultaneamente, é estabelecido um mecanismo de feedback de qualidade para alimentar os efeitos das melhorias nos processos de produção e controlo de qualidade subsequentes.Isto forma um sistema de gestão de circuito fechado que melhora continuamente o nível de controlo de qualidade do BMS.

![]()